压缩机运行中的一个特殊现象就是喘振。防止喘振是压缩机运行中极其重要的问题。许多事实证明,压缩机大量事故都与喘振有关。喘振所以能造成极大的危害,是因为在喘振时气流产生强烈的往复脉冲,来回冲击压缩机转子及其它部件;气流强烈的无规律的震荡引起机组强烈振动,从而造成各种严重后果。喘振会造成转子大轴弯曲;密封损坏,造成严重的漏气,漏油;喘振使轴向推力增大,烧坏止推轴瓦;破坏对中与安装质量,使振动加剧;强烈的振动可造成仪表失灵;严重持久的喘振可使转子与静止部分相撞,主轴和隔板断裂,甚至整个压缩机报废,这在国内外已经发生过了。喘振在运行中是必须时刻提防的问题。

在运行时,喘振的迹象一般是首先流量大幅度下降,压缩机排量显著降低,出口压力波动,压力表的指针来回摆动,机组发生强烈振动并伴有间断低沉的吼声。判断喘振除了凭人的感觉外,还可以根据仪表和运行参数配合性能曲线查出。

1、喘振发生的条件

根据喘振原理可知,喘振在下述条件下发生:

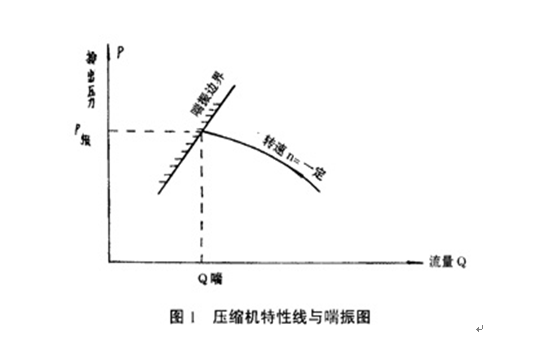

1.1在流量小时,流量降到该转速下的喘振流量时发生,由压缩机特性决定,在转速一定的条件下,一定的流量对应于一定的出口压力或升压比,并在一定的转速下存在一个极限流量——喘振流量。当流量低于这个喘振流量时压缩机便不能稳定运行,发生喘振。上述流量,出口压力,转速和喘振流量的综合关系构成压缩机的特性线,也叫性能曲线。在一定转速下使流量大于喘振流量就不会发生喘振。

1.2 管网系统内气体的压力,大于一定转速下对应的最高压力时发生喘振

如果压缩机与管网系统联合运行,当系统压力大大高出压缩机该转速下运行对应的极限压力时,系统内高压气体便在压缩机出口形成恒高的“背压”,使压缩机出口阻塞,流量减少,甚至管网气体倒流,造成压缩机喘振。

2、在运行中造成喘振的原因

在运行中可能造成喘振的各种原因有:

2.1系统压力超高

造成这种情况有:压缩机紧急停机,气体为此进行放空或回流;出口管路上的单向逆止阀门动作不灵活关闭不严;或者单向阀距压缩机出口太远,阀前气体容量很大,系统突然减量,压缩机来不及调节,防喘系统未投自动等等。

2.2吸入流量不足

由于外界原因使吸入量减少到喘振流量以下,而转速,使压缩机进入喘振区引起喘振。如下图1。这种情况的原因有:压缩机入口滤器阻塞,阻力太大,而压缩机转速未能调节造成喘振;滤芯太脏,或冬天结冰都可能发生这种情况;入口气源减少或切断,如压缩机供气不足,压缩机没有补充气源等等。所有这些情况如不及时发现及时调节。压缩机都可能发生喘振。

2.3机械部件损坏脱落

机械密封,平衡盘密封,O型环等部件安装不全,安装位置不准

或者脱落,会形成各级之间,各段之间串气,可能引起喘振;过滤器

阻力太大,逆止阀失效或破损也都可以引起喘振。

2.4操作中,升速升压过快,降速之前未能首先降压,升速、升压要缓慢均匀,降速之前应先采取卸压措施:如放空,回流等;以免转速降低后,气流倒灌。

2.5工况改变,运行点落入喘振区

工况变化,如改变转速,流量,压力之前,未查看特性曲线,使压缩机运

行点落入喘振区。

2.6正常运行时,防喘振系统未投自动

当外界因素变化时,如蒸汽压力下降或气量波动;汽轮机转速下

降而防喘振系统来不及手动调节;或来气中断等;由于未用自动防喘

振装置可能造成喘振。

2.7介质状态变化造成喘振

喘振发生的可能与气体介质状态有很大关系。因为气体的状态影

响流量,从而也影响喘振流量,当然影响喘振。如进气温度,进气压

力,气体成分即分子量等对喘振都有影响。当转速不变,出口压力不

变时,气体入口稳度增加容易发生喘振;当转速一定,进气压力越高

则喘振流量值也越大;当进气压力一定,转速不变,气体分子量减少

很多时,容易发生喘振。

3、防止与消除喘振的方法

3.1防止与消除喘振的根本措施是,设法增加压缩机的入口气体流量

对一般无毒,不危险气体如空气,CO2等可采用放空;对合成气,天

然气,氨等气体可采取回流循环。采用上述方法后可使流经压缩机的

气体流量增加,消除喘振;但压力随之降低,浪费功率,经济性下降。

如果系统需要维持等压的话,放空或回流之后应提升转速,使排出压

力达到原有水平。

在升压前和降速,停机之前,应当将放空阀或回流阀预先打开,

以降低背压,增加流量,防止喘振。

3.2根据压缩机性能曲线,控制防喘裕度

防喘系统在正常运行时应投入自动。升速,升压之前一定要事先

查好性能曲线,选好下一步的运行工况点,根据防喘振安全裕度来控

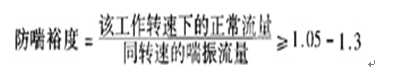

制升压,升速。防喘振安全裕度就是在一定工作转速下,正常工作流

量与该转速下喘振流量之比值,一般正常工作流量应比喘振流量大

1.05~1.3倍,即:

裕度太大,虽不易喘振,但压力下降很多,浪费很大,经济性下降。

在实际运行中,最好将防喘阀门的整定值,根据防喘裕度来整定。

太大则不太经济,太小又不安全。防喘系统根据安全裕度下整定好以

后,在正常运行时防喘阀门应当关闭,并投入自动,这样既安全又经

济。有的单位防喘振装置不投自动,而用手动,恐怕发生喘振而不敢

关严防喘阀门,正常运行时有大量气体回流或放空,这既不经济又不

安全;因为发生喘振时用手动操作是来不及的,结果不能防止喘振。

压缩机升压应当在汽轮机调速器投入工作后进行;升压之前查好

性能曲线,确定应该到达的转速,升到该转速后再提升压力;压缩机

降速应当在防喘阀门安排妥当后再开始;升速,升压不能过猛过快;

降速降压也应当缓慢,均匀。

3.4防喘阀门开启和关闭必须缓慢,交替

防喘阀门操作不要太猛,避免轴位移过大,轴向推力和振动加剧,

油密封系统失调。如压缩机组有两个以上的防喘阀门的话,在开或关

时应当交替进行,以使各个缸的压力均匀变化,这对各缸受力,防喘

和密封系统协调都有好处。

3.5采用“等压比”升压法和“安全压比”升压法

为了安全起见,在升压时可以采用“等压比”升压法,这在前面已经介绍,

这种方法有助于防止喘振。

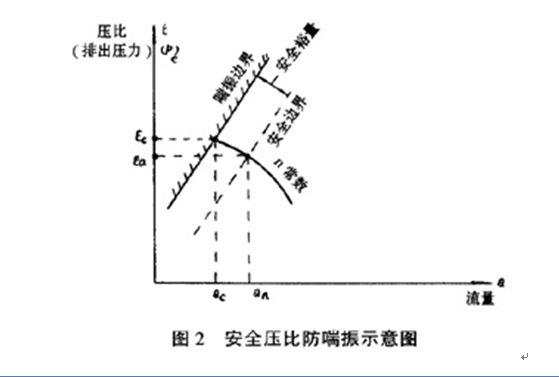

“安全压比”升压法对升压时防止喘振是有效的。它的基本原理是根据压

缩机各缸的性能曲线,在一定转速下有一个喘振流量值,它与转速曲线的交点

便对应一个“喘振压比”(或排出压力)。在此转速下,升压比(或排出压力)

达到此数值便发生喘振。因此控制压比也就是控制一定转速下的流量。如果根

据防喘裕度,计算出不同转速下的正常流量,也就是安全流量,再查出对应的

压比(或排出压力),在升压时根据转速,使压缩机出口压力值不超过安全压

比计算出的出口压力,就不会发生喘振了。可以将不同转速下正常流量,排出

压力绘成图表和曲线。在升速升压时,根据转速查出安全的出口压力,升压不

超过此压力便不会喘振。它们的关系如下图2所示。

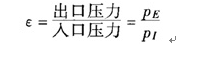

图2中QC为该转速下的喘振流量;εc对应的喘振流量的喘振压比(或排出压力);QN考虑安全裕度后的正常流量即安全流量;εa对应安全流量的安全压比。升压比ε与出口压力的关系为:

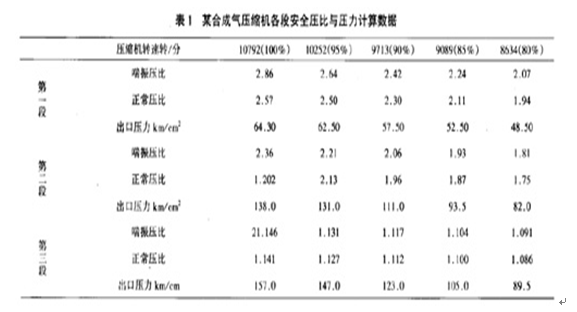

例:某厂合成气压缩机的“安全压比”计算数据如下表1。本机共有三个缸,选定五个转速即80%,85%,90%,95%,100%额度转速。

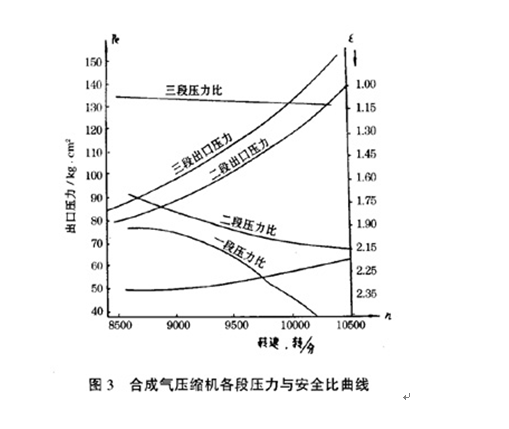

根据这些转速在性能曲线上查出喘振流量和对应的喘振压比,取防喘振裕度为1.43,正常流量为防喘振流量的1.43倍,这相当安全。再根据正常流量查对应的安全压比,从而算出相应的安全出口压力,再绘出曲线,见下图3.

在升速,升压时各转速下,控制出口压力不超过对应的安全出口压力,压缩机就不会喘振。

注:1.第一段,入口压力0.25MPa。入口温度小于

2.第二段,入口压力取第一段压力降0.15MPa入口温度

3.第三段,循环气入口温度

4.表中压力为绝对压力。一般出口降取0.15MPa。

各压缩机都可以根据这个原理算出并绘出安全压比曲线,供升压时使用

以防发生喘振。